社員研修in宮崎

先週末、当社社員一同は、普段お薦めしている、タイヤへの理解と商品知識を一層深め、皆様に安心して選んで頂けることを企図して、タイヤ工場の見学へ行って参りました。

伺ったのは、ダンロップ、ファルケン、ブランドで著名な、住友ゴム工業株式会社宮崎工場。35年前に操業開始、国内最新鋭で(これ以降に設立された工場は全て国外だそうです)、福島の白河工場に次ぐ、(ダンロップグループ内では)国内第二位の規模を誇ります。

残念ながら工場内のラインは撮影禁止! とのことで、画像で御紹介ができないので、テキストで紹介させて頂きます。

一見、黒いかたまりにしか見えないタイヤですが、その材料は、ゴムノキの樹液から作られる天然ゴム、石油由来の合成ゴムを始め、カーボン、オイル、スチールや繊維のコード、硫黄、シリカ、その他多数の添加剤や補強剤などの薬品、数十種類以上の素材で形作られているのです。

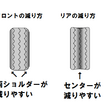

まずゴムにオイルや薬品を混ぜてよく練ります。このゴム練り工程も用途によってさまざまな配合で行われます。トレッドバンド、サイドウォール、ビード、プライコード用とそれぞれ別々に造られていきます。

良く練られてシート状に伸ばされたゴムは、続く成型工程において、円筒形の回転ドラムの上で、人の手によって!? 平らに正確に巻き付けられていきます。これが見ててすごかった!いろいろな場面で機械化されているのですが、ここは人の手が一番間違いがないそうで、ビシッと張り合わされていきます。

きっちり張りつけられたら中心部分を膨らませることによって、円筒形のゴムシートをドーナツ型にします。ここまで来ると外見がタイヤぽく見えてきます。

そしてトレッドバンドを一番外側に巻きつけて、生タイヤ(未加硫タイヤ)の完成です。

この熱を加えられていない生タイヤをモールドという金型の窯に入れて熱と空気で加硫します。150℃で20分前後。大型トラック用のタイヤなど製造されるカテゴリーによって時間等は変更されます。

こうして出来上がったタイヤは、一本一本、資格を持った検査員によって厳しく検品され、倉庫にて出荷を待つのです。

見学してておもしろいのは、やはり人の手によってゴムが巻き付けられていく、成型工程なのですが、意外と肝なのは部材を配合していくゴム練り工程やコードにゴムをくっつけて、プライコードを作るゴム引き工程、ほぼオートメーションなので、つい流して見てしまいがちなのですがタイヤの材料と骨格を形作るものですから、案内してくださったMさんの説明も熱がこもっていらっしゃいました。

たった2時間足らずの見学でしたが、大変勉強になった2時間でした、住友ゴム宮崎工場の皆様ありがとうございました。

そして、その夜は社員全員で見学会の復習も兼ね、宮崎地鶏と芋焼酎の勉強会!こちらも濃密な2時間!?となりました。

報告者 松下

スタッフ一覧

- パンク修理 (4)

- タイヤ交換

- アライメント調整

- ランフラットタイヤ (1)

- 業界ニュース

- シノハラタイヤトピックス

- 雑誌掲載情報 (1)

- イベント参加 (1)

- タイヤ知識 (5)